作者:梁乐华、汪小帆、潘蕾

纵观各行各业,低碳减碳已是大势所趋。面对监管与投资方的压力以及消费者偏好的改变,企业皆在减少自身活动对环境的负面影响。对许多企业而言,设计、采购及供应链环节是碳排放的“主力军”。以全新的视角看待上述环节,在保证产品性能与质量达标(甚至超标)的同时,力减产品全生命周期内的资源消耗,建立可持续的供应链管理体系并落地保障机制,已成为各行各业的当务之急。

在本主题的上篇中,我们聚焦产品设计环节进行了探讨。本文将聚焦采购与供应链环节,进一步分析提升可持续性的工具、系统与机制。

采购及供应链环节对可持续性影响的重要性已愈益凸显。对中国先进制造商而言,提升可持续性已成为企业转型的一大核心驱动力,其效益与成果将直接影响先进制造企业的品牌形象和风险管控,也直接影响到中国企业的海外市场拓展。

先进制造企业在提升采购及供应链环节的可持续性时,通常较为关注三大话题:一是对供应链能源结构现状的梳理;二是确定企业自身的碳排放基线;三是建立减碳目标,包括建立减碳成本曲线等。针对第一点,企业可以充分利用可持续发展工具,深入了解自身情况,合理调整企业内部能源结构,并制定合适的目标以及行动路径。但在后两点上,并不是所有企业都重点明确,思路清晰。针对这一现状,我们相应提出了三大问题供企业思考,并列举了能够对症下药的分析工具。

验证碳排基线、优化减碳路径

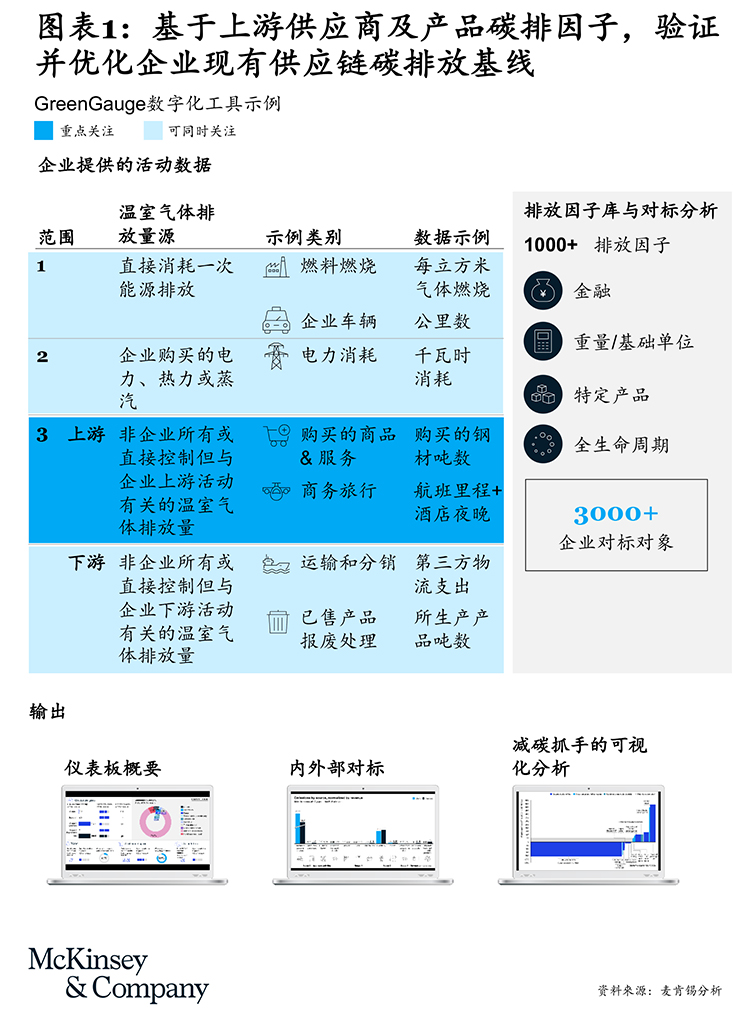

问题一:与同业可持续发展先驱相比,企业关注的碳排放范围是否存在差距?差距能否得到优化?

巧用数字工具对标全球领先企业,跨行业实现碳排放范围的测量与对比。基于本地排放因子数据库,对温室气体排放源进行分析,再将结论以数据仪表盘概要及可视化分析的方式呈现。该方法可以验证企业测算碳排放基线的方法论,并在发现差距时及时进行优化(见图1)。

问题二:企业减碳目标是否符合行业及第三方认证机构认可的最佳实践?与同行对比是否具备足够的前瞻性?

企业广纳专业洞见,并从行业研究报告中获取必要的数据支持。通过结合专业数据库(如GreenVault),企业可验证自身的减碳目标与行业最佳实践是否一致,并借助行业减碳目标对标,以及业界访谈来分析其前瞻性。与此同时,企业也可通过工具寻找已完成碳足迹核准的零部件,设计出权威第三方认证机构认可的方案。

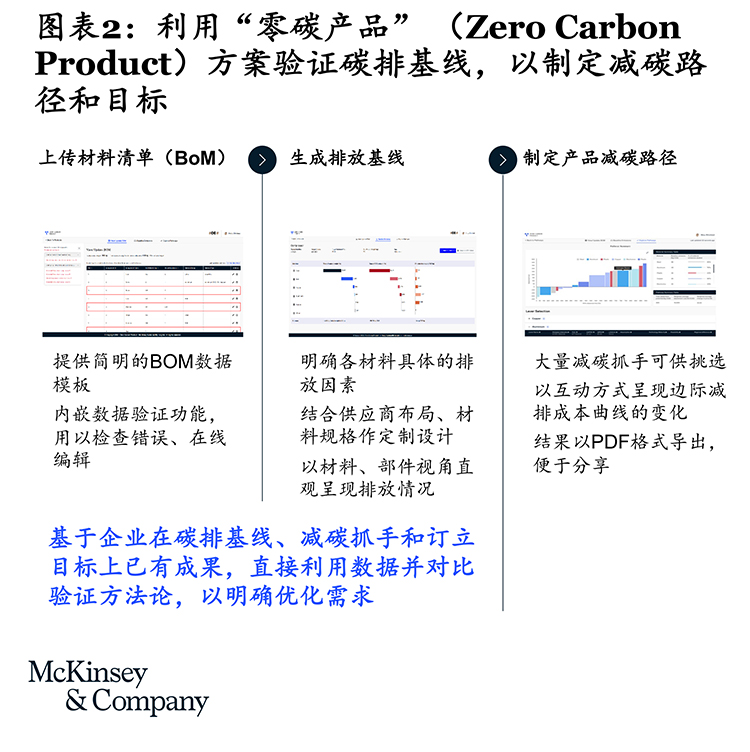

问题三:如何测算新产品带来的碳排放变化?如何为新产品制定合适的减碳目标?

评估新产品的碳排放表现时,企业可上传材料清单,“零碳产品”方案(Zero Carbon Product)便会自动生成各材料排放基线,并以报告的形式呈现产品减碳路径(见图2)。此外,专家访谈和零碳制造行业专业洞见等手段也能帮助企业梳理供应链能源结构现状,优化升级产品的碳基线测算方法。

可持续供应链管理体系及落地保障机制

企业若想搭建一个完整的可持续供应链管理体系,并落地保障机制,需要锁定五大方面进一步细化设计:

一:以碳中和为目标优化供应商准入流程

企业在挑选新的供应商时,需要有一套坚实的业务政策和指南作支撑,这样才能在源头上确保筛选出不满足标准的供应商。此外,企业也需纳入监管考量,并参考客户和公众需求,实现供应商准入流程的持续优化。某领先汽车制造商将碳中和纳入企业价值主张,实现了采购环节的供应商准入流程优化:

首先,该汽车制造商在企业层面宣布了生产和价值创造,以及产品与服务方面的可持续发展目标,在汽车的二氧化碳排放强度、电动汽车销量、全球环境信息研究中心(CDP)供应链计划中与生产相关的采购量份额等方面制定了详细的数字。同时,明确将“可持续运营”纳入企业的价值主张。

其次,该企业在范围三,即价值链上下游设定了明确的排放目标,并在供应商行为准则中纳入可持续发展要求,以推动供应商做出相关承诺。比如:

- 供应链全面实施气候披露项目:供应商需遵守该企业的供应链计划,发布环境影响数据,并提供上传、测量和评估这些数据的工具。企业则会为供应商打分,以评估供应商在可持续发展方面的表现;2014~2018年间,该计划覆盖的生产相关采购量已从45%升至75%。

- 取消中间商,直接采购钴和锂:近年来,该汽车制造商在原材料的采购上也进行了大刀阔斧的改革。首先,取消了与部分传统供应商的合作,转换采购模式,支持原材料产地以可持续的方式进行采矿;同年晚些时候,直接取消钴和锂方面的中间商,直接从采矿公司采购。

二、建立完善的供应商评估与管理机制

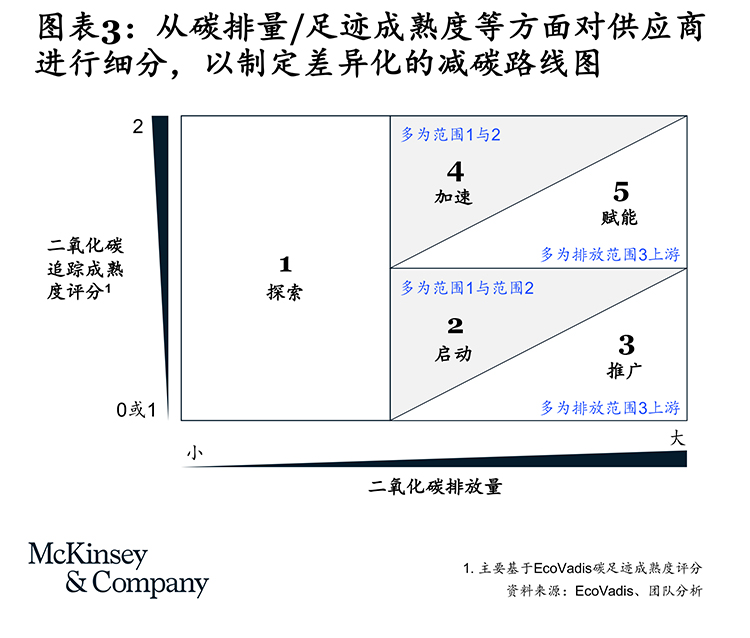

挑选出合适的供应商后,企业需在供应商评估、管理与赋能方面制定宽严并济的机制,并视具体情形提供定制化选择。考虑到各供应商在排放量、排放范围,及减碳旅程所处阶段等方面存在差异,我们建议供应商基于碳排量/足迹成熟度等指标进行分类,以制定差异化的减碳路线图(见图3)。这样一来,企业在与供应商互动时便可分清主次,并在扩张过程采取差异化的互动方式。

三、设计数字化管理系统

供应链管理离不开数字化技术的赋能。这主要包括两个方面: 一是企业端数字化系统,如减碳举措进度管理、碳排放看板、产品碳排放生命周期评估(LCA)数据设计等;二是供应商端数字化平台,包括供应商减碳进展跟踪、减碳建议举措、碳排放数据管理与支持系统等。

四、搭建内外部赋能机制

除依托数字化技术设计供应链管理系统外,企业还可在组织内外搭建一系列赋能机制。从内部来看,企业可以建立起一个转型办公室,并在内部碳定价、跨部门合作模式(如研发、采购、销售),以及能力建设等方面构建好内部机制;从外部来看,企业可与供应商协商达成一致的减碳目标,基于定制化减碳路线帮助供应商培养减碳能力,并针对特定议题共同构建合作机制。

五、打造合作伙伴生态圈

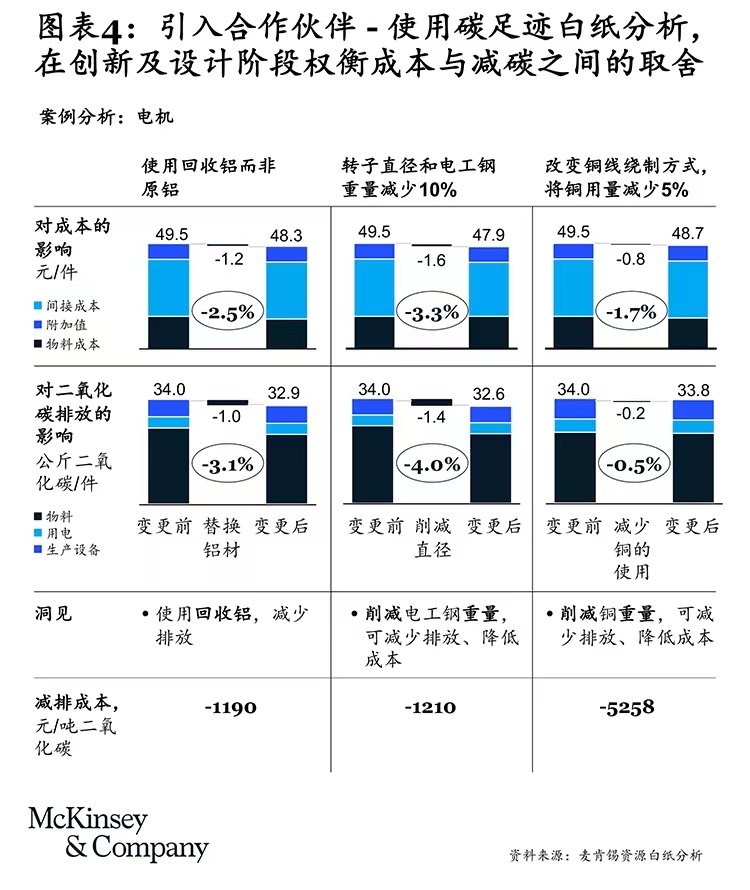

可持续转型并非一个人的单打独斗。因此,企业需要打造合作伙伴生态圈,和供应商建立紧密协同的减碳伙伴关系,共同在采购、制造、物流和销售等各环节全面实现减碳。与此同时,企业还可与合作伙伴共用减碳资源门户,赋能供应商,分享减碳知识和必备工具。比如,在创新设计环节通过碳足迹白纸分析,权衡成本与减碳之间的取舍。以电机的碳足迹白纸分析为例,通过对电机的成本和碳排放进行细分分析,识别出使用回收铝、减少转子直径和电工钢重量,以及改变铜线绕制方式以减少铜用量等杠杆,实现减碳(见图4)。

***

企业的低碳减碳发展是未来之路也是必经之路。时不我待,领先企业已率先踏上转型之路,不断追求新技能、新流程、新工具和新思维,企业只有靠前一步,及早布局,迅速出击,才能在大范围减碳和征收碳税来临前成为行业“排头兵”,并获得市场与价值的巨大优势。我们认为,为了提升可持续性,企业需要多轮驱动,面向从产品设计到采购和供应链的各个环节进行全面调整,重新思考自身的供应网络、制造工艺和商业模式,由此推动企业走向成熟的可持续发展。

作者:

梁乐华是麦肯锡全球董事合伙人,常驻上海分公司;

汪小帆是麦肯锡全球董事合伙人,常驻上海分公司;

潘蕾是麦肯锡咨询顾问,常驻上海分公司

作者感谢杨博、王颖杰、张珊、赵海屹对本文的贡献。